Digitale Zwillinge (Digital Twins) von Objekten und Prozessen werden zu einem wichtigen Element ihrer Optimierung und Effizienzsteigerung. Für Produktions- und Logistikunternehmen ist es vor der Implementierung eines Zwillings, also einer digitalen Replik des Betriebs, notwendig zu bestimmen, welche Infrastruktur und finanziellen Aufwendungen erforderlich sind, um das Funktionieren dieser Lösung zu gewährleisten. Deshalb ist es wertvoll, 7 Dinge zu benennen, die man wissen sollte, bevor man die Entscheidung trifft, einen digitalen Zwilling in Ihrem Betrieb zu implementieren.

I. Den optimalen Implementierungsweg finden

Die Implementierung eines digitalen Zwillings eines Produktionsbetriebs ist ein Prozess, der genaue Planung und strategisches Vorgehen erfordert. Es handelt sich nicht um eine einmalige Aktion, sondern eher um eine kontinuierliche Reise in Richtung Digitalisierung und Automatisierung. Um erfolgreich zu sein, sollte die Unternehmensführung eine Methodik des schrittweisen Implementierens annehmen, die mit den Schlüsselbereichen der Produktion beginnt.

Welche Schritte helfen, den optimalen Implementierungsweg zu finden? Welche ermöglichen eine effektive Implementierung der Lösung?

- Bedarfsanalyse: Identifizieren Sie die Schlüsselbereiche, die am meisten von der Implementierung profitieren, um die Prioritäten vor der Implementierung des Zwillings zu bestimmen.

- Auswahl der Bereiche für den Piloten: Konzentrieren Sie sich auf spezifische Segmente für die ersten Tests, um operative Störungen zu minimieren.

- Team aufbauen: Bilden Sie ein multidisziplinäres Expertenteam, um den Implementierungsprozess zu überwachen.

- Implementierung und Testen: Beginnen Sie mit der Implementierung in ausgewählten Bereichen, überwachen Sie die Fortschritte und passen Sie die Prozesse an.

- Bewertung und Skalierung: Bewerten Sie die Ergebnisse des Pilotprojekts, identifizieren Sie Best Practices und Möglichkeiten zur Erweiterung des Projekts.

- Personal schulen: Stellen Sie Schulungen bereit, damit das Personal die neuen Technologien effektiv nutzen kann.

- Iterative Verbesserungen: Betrachten Sie die Implementierung als einen kontinuierlichen Prozess, der regelmäßige Updates und Optimierungen erfordert.

Ein solcher Ansatz ermöglicht eine schrittweise Anpassung an neue Lösungen, minimiert das Risiko und maximiert die Vorteile der digitalen Transformation.

II. Die Schlüsselproduktionsprozesse verstehen vor der Implementierung des Zwillings

Bevor mit der Implementierung des Digital Twin begonnen wird, muss das Unternehmen die Schlüsselproduktionsprozesse in seiner Organisation genau verstehen. Dies umfasst die Analyse sowohl der Haupt- als auch der Nebenstufen der Produktion und die Identifizierung der Bereiche, in denen der digitale Zwilling der Fabrik den größten Nutzen bringen kann.

Beispiele für die Analyse der Hauptproduktionsstufen:

- Materialflussanalyse: Es ist notwendig zu verstehen, wie die einzelnen Komponenten durch den Produktionsprozess fließen. Wir bestimmen alle Materialquellen, Flusspunkte und Orte, an denen Materialien gelagert oder verarbeitet werden können.

- Informationsflussanalyse: Es ist auch entscheidend, die wichtigsten Produktionsdaten und die Art und Weise, wie sie analysiert und verarbeitet werden, zu bestimmen. Ein korrekter Informationsfluss auf allen Managementebenen ist ein wesentliches Element für das ordnungsgemäße Funktionieren eines modernen Produktionsbetriebs.

Beispiele für die Analyse der Nebenproduktionsstufen:

- Wartungsanalyse: Überprüfung der Art und des Zeitpunkts der Wartung von Maschinen und Ausrüstungen.

- Qualitätsanalyse: Qualitätskontrolle ist ein weiteres wichtiges Element des Produktionsprozesses. Es ist wichtig, alle Produkte zu identifizieren, die Qualitätsprüfungen benötigen, und die Häufigkeit der Tests sowie deren Methode zu spezifizieren.

- Sicherheitsanalyse: Bezieht sich insbesondere auf die Sicherheit der Mitarbeiter und der Umwelt. Die Angabe aller Gefahren für die Sicherheit des Produktionsprozesses ist wichtig, um das Risiko und mögliche Verluste zu minimieren.

III. Unterstützung des Projektteams vor der Implementierung des Zwillings

Die Implementierung eines digitalen Zwillings eines Produktionsbetriebs ist ein umfassendes Unterfangen, das eine enge Zusammenarbeit zwischen verschiedenen Abteilungen der Organisation erfordert, einschließlich IT, Produktion und Finanzen. Jedes Teammitglied wird zu einer wichtigen Einheit, um effektive Unterstützung für die anderen Mitglieder des Projektteams zu gewährleisten. Dadurch kann die Flüssigkeit des Implementierungsprozesses sichergestellt werden.

Wichtige Bereiche der Zusammenarbeit sind:

Budgetmanagement

Die erfolgreiche Implementierung eines digitalen Zwillings der Fabrik ist meist mit erheblichen Kosten verbunden. Es ist notwendig sicherzustellen, dass das Unternehmen über ein ausreichendes Budget verfügt, um das Projekt erfolgreich umzusetzen. Es ist sinnvoll, Optionen zu erwägen, die die Kosten optimieren (z.B. Nutzung eines Abonnementmodells und Online-Zugang zu einer fertigen Umgebung. Eine solche Lösung ist der Digitale Zwilling DBR77).

Zugang zu wichtigen Daten sicherstellen

Das Projektteam muss freien Zugang zu den Produktionsdaten haben, die für den Aufbau und die Integration des digitalen Zwillings erforderlich sind. Alle Organisationseinheiten sollten gewährleisten, dass diese Daten strukturiert, aktuell und leicht zugänglich für das Team sind. Die Implementierung eines IoT-Systems in der Fabrik, das aktuelle Produktionsdaten sammelt, kann diesem Zweck dienen. Zweifellos spielt auch die Rolle von Managementsoftware wie ERP oder MES eine wichtige Rolle. Der Zugang zu strukturierten Daten ermöglicht eine korrekte Optimierung der Prozesse.

Schulung und Kompetenzentwicklung

Die Implementierung eines digitalen Zwillings erfordert neue Fähigkeiten und Wissen. Manager sollten in angemessene Schulungen für die Mitglieder des Projektteams investieren. Dadurch kann der Erfolg der Investition in diese digitale Lösung gesichert werden. Darüber hinaus kann man alle Möglichkeiten und Erleichterungen nutzen, die diese Lösung bietet.

Unterstützung der Führung

Die Realisierung eines digitalen Zwillingsprojekts ist ein Unterfangen, das das Engagement des Managements aus allen Bereichen der Organisation erfordert. Die Unternehmensführung sollte aktiv handeln, um starke Unterstützung zu gewährleisten. Ohne Zweifel ist dies ein Schlüsselfaktor für den Projekterfolg. Eine angemessene Verwaltung dieser Unterstützungsbereiche wird entscheidend für eine effektive und erfolgreiche Implementierung des digitalen Klons der Fabrik sein.

IV. Schlüsseltechnologien und -plattformen

Bevor wir mit dem Implementierungsprozess beginnen, ist es notwendig, ein vollständiges Verständnis der Schlüsseltechnologien und -plattformen zu haben, die zur Erstellung des digitalen Zwillings des Produktionsbetriebs verwendet werden. Es ist notwendig, eine detaillierte Analyse von Datenerfassungswerkzeugen, Datenanalyse-Systemen und Benutzeroberflächen durchzuführen. Zweifellos spielen sie eine wichtige Rolle bei der effektiven Überwachung und Verwaltung von Produktionsprozessen.

- Datenerfassungswerkzeuge: Sensoren und IoT-Geräte (Internet of Things) sind entscheidend für die automatische Datenerfassung aus Maschinen und Produktionsprozessen. Beispiele sind Temperatur-, Feuchtigkeits-, Druck- oder Vibrationssensoren, die Echtzeitdaten liefern. Zu ihnen gehören SCADA-Systeme (Supervisory Control And Data Acquisition), die die Überwachung und Steuerung industrieller Prozesse in großem Maßstab ermöglichen und wertvolle Einblicke in den Betrieb des gesamten Werks bieten.

- Datenanalysesysteme: Big Data-Plattformen und Datenverarbeitungswerkzeuge wie Apache Hadoop oder Spark, die die Verarbeitung und Analyse riesiger Datensätze ermöglichen, indem sie Muster und Anomalien identifizieren. Dadurch können sie auf potenzielle Produktionsprobleme hinweisen.

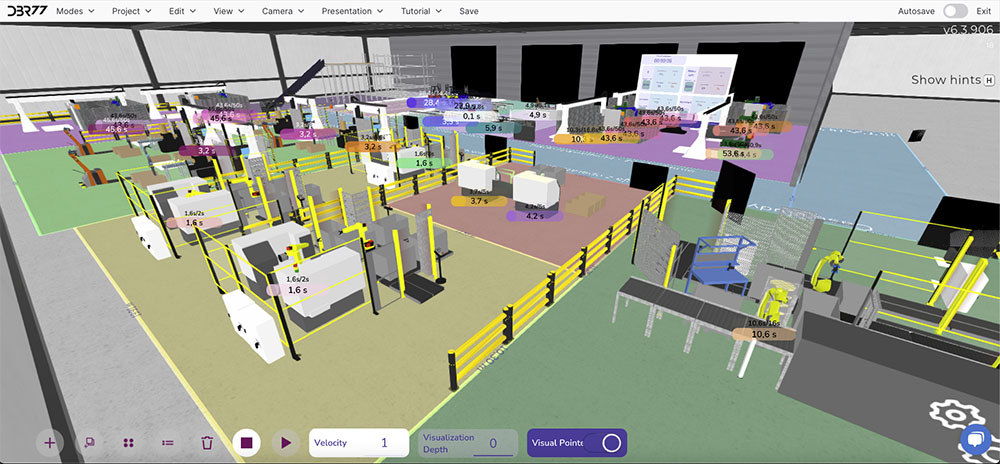

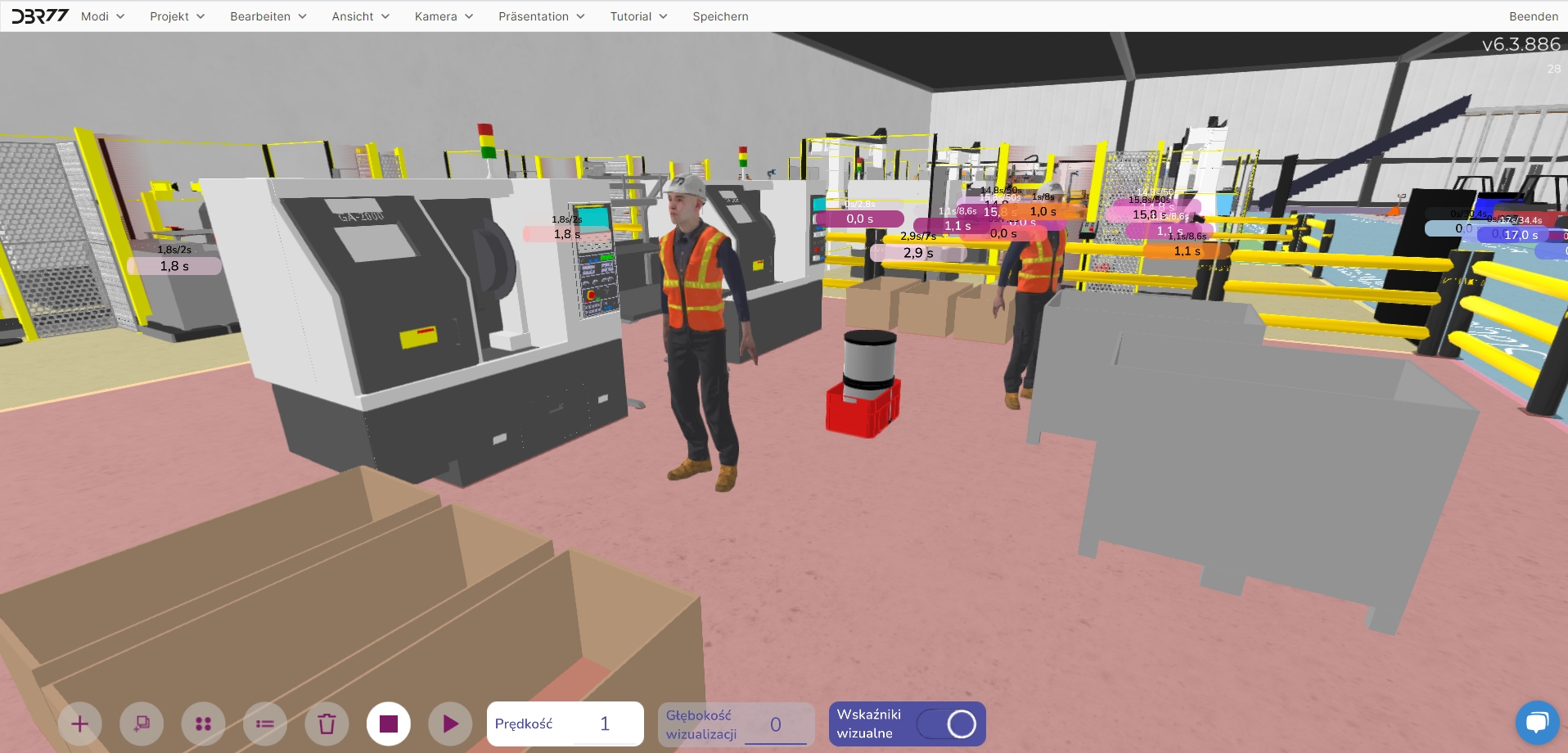

- Software für Simulation und Modellierung ermöglicht die Erstellung fortgeschrittener digitaler Modelle des Werks. Auf diese Weise ermöglichen sie Simulationen verschiedener Betriebsszenarien und die Optimierung von Prozessen.

- Benutzeroberflächen – Dashboards und mobile Anwendungen. Notwendig für einen bequemen Zugang zu Daten und Analysen in Echtzeit. Ein Beispiel sind interaktive Dashboards, die Schlüsselleistungsindikatoren (KPIs) präsentieren. Auf diese Weise ermöglichen sie eine schnelle Reaktion auf Veränderungen in den Produktionsprozessen.

- Lösungen im Bereich Augmented Reality (AR) und Virtual Reality (VR). Sie können zur Visualisierung von Prozessen verwendet werden und helfen bei der Schulung von Mitarbeitern. Sie bieten interaktive Erfahrungen, die den realen Arbeitsbedingungen nahekommen.

- Integration von Middleware-Systemen und API (Application Programming Interfaces). Notwendig für die Integration verschiedener Systeme und Anwendungen. Sie ermöglichen einen reibungslosen Datenaustausch zwischen Datenerfassungswerkzeugen, Analysesystemen und Benutzeroberflächen. Dadurch gewährleisten sie Konsistenz und Aktualität der Informationen.

V. Datensicherheit vor der Implementierung des Zwillings in der Produktion

Datensicherheit ist ein weiteres wichtiges Element von Projekten im Zusammenhang mit dem digitalen Klon der Fabrik. Das Projektteam muss sich der potenziellen Bedrohungen bewusst sein, die mit der Sammlung und Verarbeitung von Produktionsdaten verbunden sind. Es ist notwendig, geeignete Sicherheitsmaßnahmen zu ergreifen, um sensible Informationen vor unbefugtem Zugriff zu schützen.

Welche sind Beispiele für potenzielle Bedrohungen im Zusammenhang mit der Sammlung und Verarbeitung von Produktionsdaten?

- Produktionsdaten können ein wertvolles Ziel für Hacker sein. Sie können zur Diebstahl von Informationen über Produkte, Produktionsprozesse oder Kunden verwendet werden.

- Produktionsdaten können modifiziert werden, um zu täuschen oder Schaden zuzufügen.

- Der Verlust von Produktionsdaten kann ernsthafte Probleme verursachen, wie Produktionsausfälle oder Qualitätsminderung der Produkte.

Welche Sicherheitsmaßnahmen können ergriffen werden, um Produktionsdaten zu schützen?

- Der Zugang zu Produktionsdaten sollte auf autorisierte Benutzer beschränkt sein. Starke Passwörter und Zwei-Faktor-Authentifizierung sollten verwendet werden.

- Produktionsdaten sollten verschlüsselt werden, um unbefugten Zugriff zu verhindern.

- Sicherungskopien von Produktionsdaten sollten regelmäßig erstellt werden, um sie im Falle eines Datenverlusts wiederherstellen zu können.

VI. Proaktives Risikomanagement vor der Implementierung des Zwillings

Jedes Projekt birgt ein gewisses Risiko. Bevor mit der Implementierung begonnen wird, sollte das Projektteam potenzielle Gefahren sorgfältig bewerten und einen Risikomanagementplan erstellen. Dies umfasst die Identifizierung potenzieller Hindernisse und die Entwicklung von Strategien zu deren Minimierung.

Betrachten wir ein Beispiel aus dem Markt, in dem ein Unternehmen, das Kunststoffverpackungen herstellt, bei der Realisierung einer neuen Produktionslinie potenzielle Verzögerungen bei der Lieferung von Rohstoffen identifizierte. Dank einer vorherigen Analyse wurde eine Notfallstrategie durch Diversifizierung der Lieferanten und Schaffung von Reserve-Lagern angewendet. Das Ergebnis? Das Projekt blieb im Zeitplan, und das Risiko wurde in eine Chance umgewandelt. Dies bestätigt, dass proaktives Risikomanagement der Schlüssel zum Erfolg in der dynamischen Welt der Produktion ist.

VII. Kontinuierliche Überwachung der Effekte

Nach der erfolgreichen Implementierung eines digitalen Zwillings eines Produktionsbetriebs ist ein notwendiger Schritt, um sein volles Potenzial auszuschöpfen, die kontinuierliche Überwachung und Analyse der Ergebnisse. Überwachung bedeutet nicht nur das einfache Verfolgen von Betriebsparametern, sondern vor allem das Verständnis, wie der digitale Zwilling die Leistung und Effizienz der Produktion beeinflusst.

Welche Maßnahmen sind in diesem Kontext wichtig?

Sammeln und Analysieren von Echtzeitdaten

Die Verwendung fortschrittlicher Analysetools zur kontinuierlichen Datenerfassung aus der Produktion ermöglicht die schnelle Erkennung jeglicher Abweichungen von der Norm. Dadurch kann sofort auf auftretende Probleme reagiert werden.

- Wie umsetzen? Implementieren Sie IoT-Systeme (Internet of Things) zur Überwachung von Maschinen und Prozessen in Echtzeit. Verwenden Sie Software zur Datenanalyse, die große Datenmengen verarbeiten und daraus Schlüsse ziehen kann.

- Beispiele für Überwachung: Verwenden Sie analytische Dashboards, die Schlüsselleistungsindikatoren (KPIs) wie Zykluszeit, Maschinenauslastung und Produktqualität anzeigen, um schnell auf Anomalien reagieren zu können.

Zusammenarbeit zwischen den Abteilungen

Die kontinuierliche Zusammenarbeit zwischen den Mitgliedern des Implementierungsteams, den Systemnutzern, den Prozessingenieuren und den Datenanalysten ist die Grundlage für eine effektive Überwachung. Kommunikation und Informationsaustausch ermöglichen einen ganzheitlichen Ansatz zur Analyse der Ergebnisse.

- Wie umsetzen? Organisieren Sie regelmäßige abteilungsübergreifende Meetings mit Vertretern aus Produktion, IT, Instandhaltung und Qualitätsmanagement. Verwenden Sie Online-Kollaborationsplattformen, um den Informationsaustausch zu erleichtern.

- Beispiele für Überwachung: Erstellen Sie eine Arbeitsgruppe auf einer Kollaborationsplattform, auf der das Team aktuelle Updates, Herausforderungen und Projekterfolge teilen kann.

Zielevaluierung

Regelmäßige Überprüfungen der Ergebnisse unter Verwendung festgelegter Leistungsindikatoren (KPIs) ermöglichen es zu bewerten, ob und inwieweit die Projektziele erreicht wurden. Dies ist auch der Moment, um zu überprüfen, ob die Annahmen über die Vorteile der Implementierung des digitalen Zwillings erfüllt wurden.

- Wie umsetzen? Legen Sie konkrete, messbare, erreichbare, relevante und zeitlich definierte (SMART) Ziele für das Projekt fest. Verwenden Sie Tools, um den Fortschritt zu verfolgen und die tatsächlichen Ergebnisse mit den Erwartungen zu vergleichen.

- Beispiele für Überwachung: Überwachen Sie Indikatoren wie die Reduzierung von Stillstandszeiten, die Steigerung der Produktionseffizienz oder die Verbesserung der Produktqualität und vergleichen Sie diese mit den Projektzielen.

Korrekturen und Prozessoptimierung

Basierend auf der Datenanalyse und dem Feedback der Nutzer können Korrekturen in der Strategie oder direkt in den Produktionsprozessen erforderlich sein. Die Optimierung kann sowohl technologische als auch organisatorische Aspekte betreffen.

- Wie umsetzen? Verwenden Sie die Lean Manufacturing-Methodik, um Verschwendung und Ineffizienzen zu identifizieren. Nutzen Sie Techniken wie Kaizen für kontinuierliche Verbesserungen.

- Beispiele für Überwachung: Organisieren Sie regelmäßige Kaizen-Workshops, um Verbesserungen in den Prozessen zu identifizieren und umzusetzen.

Iterative Verbesserung

Die Überwachung der Effekte ist ein kontinuierlicher Prozess, der nicht mit einer einmaligen Bewertung endet. Durch regelmäßige Updates und Verbesserungen ist es möglich, die Leistung und Effizienz des Betriebs kontinuierlich zu verbessern.

- Wie umsetzen? Legen Sie Projektüberprüfungszyklen fest, während denen die gesammelten Daten analysiert und Entscheidungen über weitere Maßnahmen getroffen werden. Wenden Sie agile Projektmanagementmethoden an.

- Beispiele für Überwachung: Verwenden Sie Projektretrospektiven, um zu analysieren, was gut funktioniert hat und was verbessert werden muss, und planen Sie die nächsten Schritte basierend auf diesen Erkenntnissen.

Schulung und Entwicklung des Personals

Die Einführung neuer Lösungen und Technologien erfordert auch kontinuierliche Schulungen des Personals. Sicherzustellen, dass alle Mitarbeiter über die Möglichkeiten informiert sind, die der digitale Zwilling bietet, ist entscheidend für die Maximierung der Vorteile seiner Implementierung.

- Wie umsetzen? Entwickeln Sie ein Schulungsprogramm, das sowohl theoretisches Wissen als auch praktische Fähigkeiten im Umgang mit neuen Technologien umfasst. Organisieren Sie Workshops, Webinare und Mentoring-Sitzungen.

- Beispiele für Überwachung: Überwachen Sie die Fortschritte der Mitarbeiter im Rahmen von Schulungen durch Tests und praktische Bewertungen und passen Sie das Schulungsprogramm an die individuellen Entwicklungsbedürfnisse an.

Zusammenfassung

Zusammenfassend lässt sich sagen, dass man vor der Entscheidung zur Implementierung eines digitalen Zwillings des Produktionsbetriebs aktiv am gesamten Planungs- und Analyseprozess des Vorhabens teilnehmen sollte. Das Verständnis der Schlüsselaspekte in Bezug auf Technologie, Prozesse und Finanzen ist entscheidend für den Erfolg bei der Optimierung der Produktion. Die Implementierung des digitalen Zwillings der Fabrik ist nicht nur eine Investition in Technologie, sondern auch ein strategischer Schritt zur Steigerung der Effizienz und Wettbewerbsfähigkeit des Unternehmens.

Autor:

Dorota Drzewiecka, DBR77

Kontakt:

e-mail: contect@dbr77.com