W dzisiejszym szybko zmieniającym się świecie produkcji, sukces zależy od natychmiastowego dostępu do dokładnych, aktualnych informacji o procesach produkcyjnych. Gdy brakuje pełnego wglądu w to, co dzieje się na hali produkcyjnej, opóźnienia, nieplanowane przestoje i spadek wydajności szybko stają się normą. Właśnie dlatego monitorowanie produkcji w czasie rzeczywistym stało się podstawą nowoczesnego zarządzania zakładem – umożliwiając liderom podejmowanie lepszych decyzji, szybciej i z większą pewnością.

Czym jest monitorowanie produkcji w czasie rzeczywistym?

Monitorowanie produkcji w czasie rzeczywistym polega na ciągłym gromadzeniu, przesyłaniu i analizowaniu danych operacyjnych z maszyn, linii produkcyjnych i procesów. Osiąga się to poprzez instalację czujników IoT na kluczowych urządzeniach, które automatycznie przekazują dane do platform analitycznych i pulpitów nawigacyjnych. W rezultacie menedżerowie i operatorzy uzyskują aktualny, dokładny obraz hali produkcyjnej – bez opóźnień i błędów związanych z ręcznym raportowaniem. Taka przejrzystość pozwala na natychmiastową identyfikację problemów i proaktywne podejście do ich rozwiązywania, zamiast reagowania na ich konsekwencje po fakcie.

Ryzyko związane z działaniem bez danych w czasie rzeczywistym

Działanie bez danych w czasie rzeczywistym naraża firmy na szereg ukrytych zagrożeń. Przykładowo, menedżerowie mogą zdawać sobie sprawę z problemów dopiero po tym, jak spowodują one znaczące zakłócenia. Mikro-spowolnienia – te małe, często niezauważalne przestoje – mogą kumulować się w czasie, po cichu obniżając wydajność i produkcję. Bez jasnego obrazu wąskich gardeł produkcyjnych lub pierwotnych przyczyn strat operacyjnych, skuteczne planowanie lub usprawnianie procesów staje się prawie niemożliwe. Decyzje podejmowane są wówczas w oparciu o niekompletne lub nieaktualne informacje, co może prowadzić do nieosiągnięcia celów, wyższych kosztów i utraconych możliwości.

Dlaczego OEE cierpi bez danych na żywo

Kluczowym wskaźnikiem w produkcji jest całkowita efektywność sprzętu (OEE), która mierzy łączny wpływ dostępności, wydajności i jakości. Bez bieżących danych dokładność obliczeń OEE znacznie spada. Oznacza to, że nie można szybko zauważyć lub zareagować na spadki wydajności, a planowanie nie jest już oparte na rzeczywistych warunkach pracy zakładu. W rezultacie traci się możliwość dokonywania na czas korekt, które mogłyby zapobiec dalszym stratom lub wykorzystać możliwości poprawy.

Jakie wskaźniki należy śledzić?

Aby naprawdę zrozumieć i zoptymalizować produkcję, ważne jest monitorowanie kompleksowego zestawu wskaźników, w tym:

- Czas pracy maszyny w porównaniu z czasem przestoju, co podkreśla niezawodność i wykorzystanie sprzętu.

- Liczba wyprodukowanych jednostek w porównaniu z planem produkcji pomaga śledzić postępy i identyfikować braki.

- Liczba defektów i błędów, która jest niezbędna do utrzymania jakości produktu.

- Kluczowe parametry maszyny, takie jak temperatura, ciśnienie i zużycie energii, które mogą wskazywać na pojawiające się problemy, zanim spowodują one awarie.

- Mikroprzestoje i czas cyklu, zapewniające wgląd w ukryte nieefektywności.

- Sam wskaźnik OEE, łączący dostępność, wydajność i jakość w jedną, praktyczną miarę.

Śledząc te wskaźniki w czasie rzeczywistym, zyskujesz całościowy obraz swoich operacji i możesz proaktywnie reagować na pojawiające się problemy.

IoT w działaniu: Przekształcanie hali produkcyjnej

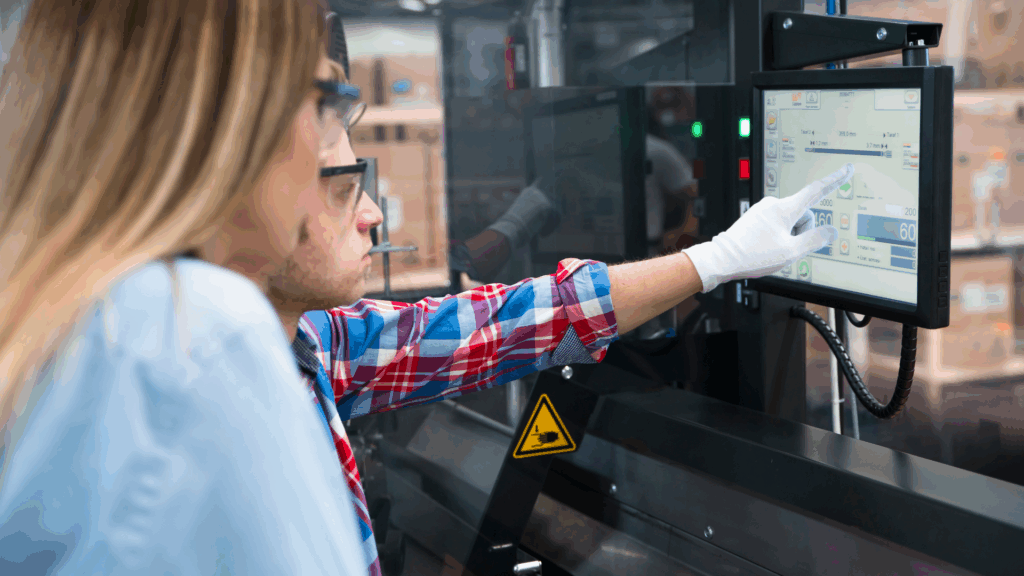

Wdrożenie technologii IoT to najskuteczniejszy sposób na monitorowanie produkcji w czasie rzeczywistym. Proces ten zazwyczaj rozpoczyna się od zainstalowania czujników na krytycznych maszynach i liniach produkcyjnych. Czujniki te automatycznie przesyłają dane do scentralizowanych platform analitycznych, gdzie są one wizualizowane na przyjaznych dla użytkownika pulpitach nawigacyjnych. Taka konfiguracja pozwala na bieżąco obserwować wyniki i szybko identyfikować odchylenia od normy.

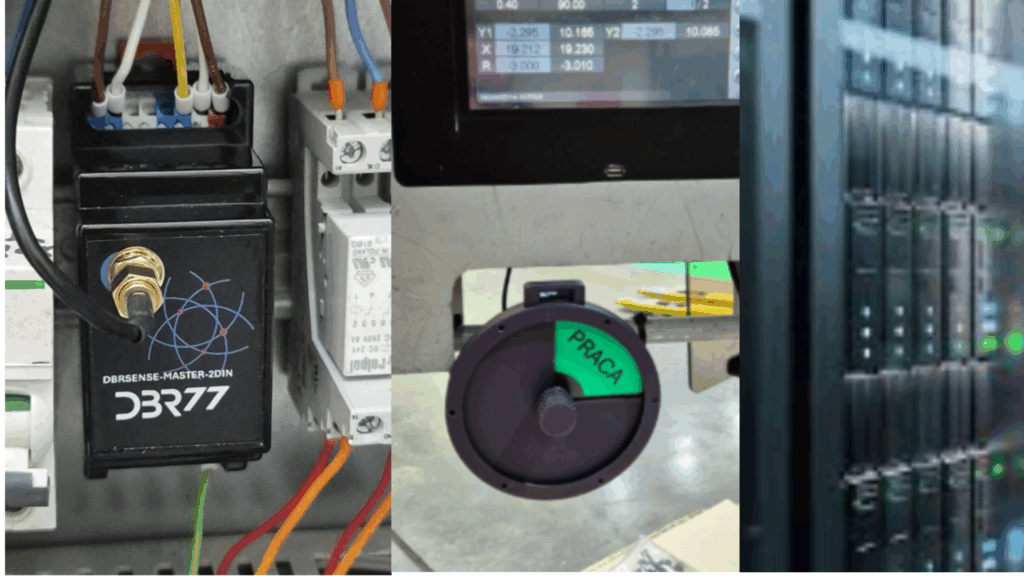

Zaawansowane systemy, takie jak te oferowane przez DBR77, zawierają również algorytmy sztucznej inteligencji, które analizują dane operacyjne w celu wykrywania anomalii i przewidywania potencjalnych problemów przed ich eskalacją. Oznacza to, że można zająć się problemami, zanim doprowadzą one do kosztownych przestojów lub problemów z jakością, dodatkowo chroniąc swoje wyniki finansowe.

Wyniki w świecie rzeczywistym

Korzyści płynące z monitorowania produkcji w czasie rzeczywistym są nie tylko teoretyczne – zostały udowodnione w praktyce. Na przykład:

- Polski zakład motoryzacyjny odnotował 20% wzrost wydajności operacyjnej w ciągu zaledwie sześciu miesięcy od wdrożenia monitorowania IoT na swoich liniach montażowych.

- Niemiecki producent mebli skrócił czas mikroprzestojów o 25% i poprawił dokładność raportowania produkcji dzięki wdrożeniu cyfrowych czujników.

- Amerykańska firma logistyczna ograniczyła awarie sprzętu magazynowego o 30% dzięki monitorowaniu urządzeń transportowych w czasie rzeczywistym.

Przykłady te pokazują, że dane w czasie rzeczywistym prowadzą bezpośrednio do wymiernej poprawy wydajności, niezawodności i jakości.

Korzyści z szybkiego dostępu do danych

Natychmiastowy dostęp do danych produkcyjnych zapewnia szeroki zakres korzyści, w tym

- Zdolność do natychmiastowego reagowania na problemy, minimalizowanie przestojów i zapobieganie eskalacji drobnych problemów.

- Bardziej precyzyjne planowanie produkcji i alokacji zasobów, redukcja odpadów i optymalizacja wydajności.

- Szybsze podejmowanie decyzji w oparciu o fakty, co pozwala wyprzedzić konkurencję.

- Lepsze wykorzystanie zasobów ludzkich i technicznych, zwiększające ogólną produktywność.

- Wyższa jakość produktów, ponieważ odchylenia od standardów mogą być wykrywane i eliminowane w czasie rzeczywistym.

Najlepsze praktyki w zakresie wdrażania

Aby zmaksymalizować korzyści płynące z monitorowania w czasie rzeczywistym, ważne jest przestrzeganie sprawdzonych najlepszych praktyk:

- Zacznij od najbardziej krytycznych maszyn lub linii – tych z największym potencjałem do poprawy.

- Używaj czujników, które zbierają tylko te dane, których naprawdę potrzebujesz, unikając nadmiaru informacji.

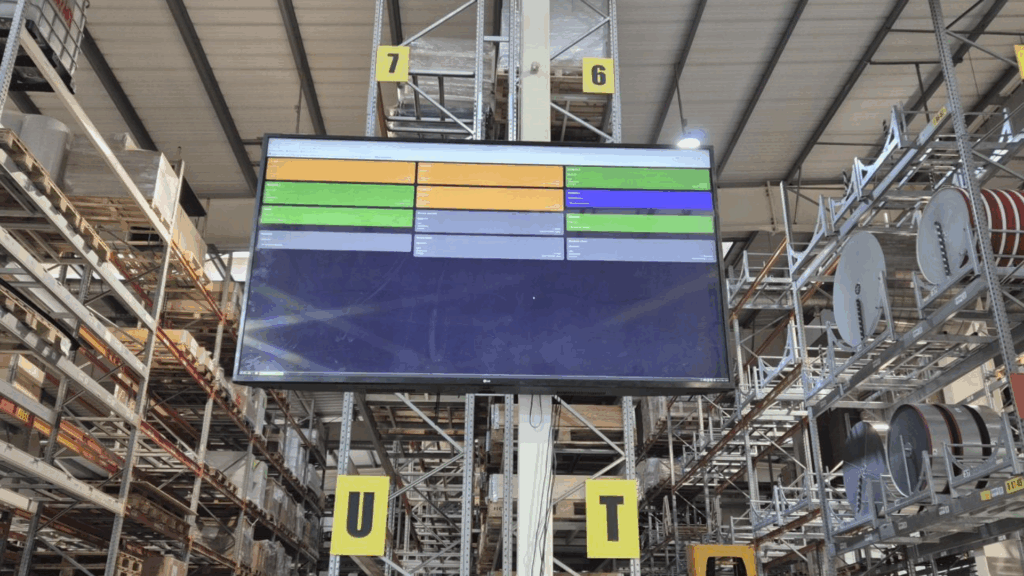

- Upewnij się, że dane są wizualizowane na przejrzystych, intuicyjnych pulpitach nawigacyjnych, dzięki czemu operatorzy i menedżerowie mogą szybko reagować.

- Regularnie analizuj dane i dostosowuj procesy – nie tylko zbieraj informacje, ale wykorzystuj je do ciągłego doskonalenia.

- Zaangażuj swój zespół w proces; edukacja i zaangażowanie pracowników są kluczem do pomyślnego wdrożenia i długoterminowych wyników.

Dlaczego dyrektorzy generalni wybierają DBR77 do monitorowania produkcji IoT?

DBR77 to kompleksowy, oparty na chmurze system IoT przeznaczony do gromadzenia, analizy i analizy danych w czasie rzeczywistym. Dzięki własnym czujnikom i zaawansowanej platformie analitycznej, DBR77 umożliwia płynne monitorowanie wszystkich kluczowych wskaźników produkcyjnych. Dane przepływają bezpośrednio z maszyn do cyfrowego bliźniaka środowiska produkcyjnego, umożliwiając monitorowanie OEE w czasie rzeczywistym, identyfikację mikroprzestojów i nieplanowanych przestojów oraz szybką analizę przyczyn źródłowych spadków wydajności.

System jest gotowy do użycia po krótkim okresie wdrożenia i nie wymaga kosztownej modernizacji infrastruktury IT. Dzięki temu DBR77 jest dostępnym i skalowalnym rozwiązaniem dla producentów dowolnej wielkości, którzy chcą zwiększyć wydajność i rentowność poprzez podejmowanie decyzji w oparciu o dane.

Gotowy do przekształcenia swojej produkcji?

Uwolnij pełny potencjał swoich operacji produkcyjnych dzięki platformie IoT DBR77. Zyskaj widoczność w czasie rzeczywistym, skróć przestoje i spraw, by każda decyzja była oparta na danych.

Odkryj, w jaki sposób IoT DBR77 może zwiększyć Twoją wydajność i rentowność – odwiedź naszą stronę z rozwiązaniami IoT już dziś!/strong>

Na koniec zapraszamy do wysłuchania naszego podcastu, w którym omawiamy najnowsze trendy i praktyki w produkcji opartej na danych. Subskrybuj nas na swojej ulubionej platformie streamingowej, aby nie przegapić przyszłych odcinków, w których dzielimy się inspiracjami, wywiadami z ekspertami i praktycznymi wskazówkami dla liderów produkcji.

Subskrybuj, aby być na bieżąco

https://factoryonair.buzzsprout.com

Zarezerwuj bezpłatną sesję z ekspertem DBR77 i zobacz, jak nasza platforma działa w praktyce.

Porozmawiajmy: Zarezerwuj spotkanie

Do usłyszenia!