Dlaczego zbieranie danych produkcyjnych jest ważne?

Współczesne zakłady produkcyjne funkcjonują w warunkach wysokiej zmienności, gdzie krótkie serie i personalizacja produktów stają się normą. Brak pewności dostaw oraz globalne zakłócenia w łańcuchach logistycznych dodatkowo utrudniają planowanie i optymalizację procesów. Firmy muszą szybko adaptować się do zmieniających się warunków rynkowych, aby utrzymać konkurencyjność. Zmienność popytu wymaga elastycznych systemów produkcji, które potrafią dynamicznie reagować na zmiany. Brak pewności w dostawach surowców zmusza firmy do poszukiwania alternatywnych strategii zarządzania zapasami i dywersyfikacji źródeł zaopatrzenia.

Wysoka efektywność i automatyzacja to kluczowe elementy sukcesu w nowoczesnej produkcji. Wzrost globalnej konkurencji sprawia, że efektywność operacyjna nabiera kluczowego znaczenia. Lean pozwala eliminować straty i zwiększać produktywność, podczas gdy automatyzacja redukuje błędy i zwiększa powtarzalność procesów. Coraz więcej firm wdraża inteligentne systemy zarządzania produkcją, aby szybciej reagować na zmiany i lepiej wykorzystywać dostępne zasoby. Aby było to możliwe potrzebne są jednak wiarygodne i na czas dostarczone dane o pracy ludzi i maszyn.

Lean 4.0 czyli jak automatyzować zbieranie danych

Kluczem do optymalizacji produkcji jest dokładne wyznaczenie czasów standardowych dla każdego etapu procesu oraz analiza efektywności całkowitej (OEE). OEE pozwala ocenić, jak dobrze wykorzystuje się zasoby, identyfikując straty wynikające z przestojów, spadku wydajności i defektów jakościowych. Analiza tych danych umożliwia eliminację marnotrawstwa i wdrażanie usprawnień. Standardowe czasy operacji pomagają ustalić realistyczne cele wydajności i określić odchylenia. Poprzez monitorowanie wskaźników OEE, przedsiębiorstwa mogą podejmować świadome decyzje, prowadzące do zwiększenia efektywności i redukcji kosztów, co jest podstawą filozofii lean. Większość firm produkcyjnych na świecie nie ma niestety pełnej wiedzy o czasach standardowych realizowanych na produkcji operacji oraz prawidłowo zmierzonych wskaźników efektywności dla stanowisk produkcyjnych.

Automatyzacja zbierania danych odgrywa kluczową rolę w realizacji strategii lean, eliminując błędy ludzkie i zapewniając dostęp do precyzyjnych informacji w czasie rzeczywistym. Sensory IoT, status dacki i oprogramowanie analityczne umożliwiają ciągły monitoring produkcji, co pozwala na szybkie identyfikowanie problemów oraz ich natychmiastowe korygowanie. Automatyzacja redukuje czasochłonność ręcznego raportowania, zwiększając przejrzystość procesów. Dane zbierane automatycznie są dostępne bez opóźnień oraz błędów. Dostęp do prawdziwych informacji o produkcji nigdy nie był tak łatwy i dostępny jak teraz.

Czym są systemy IoT i jakie dane mogą zbierać?

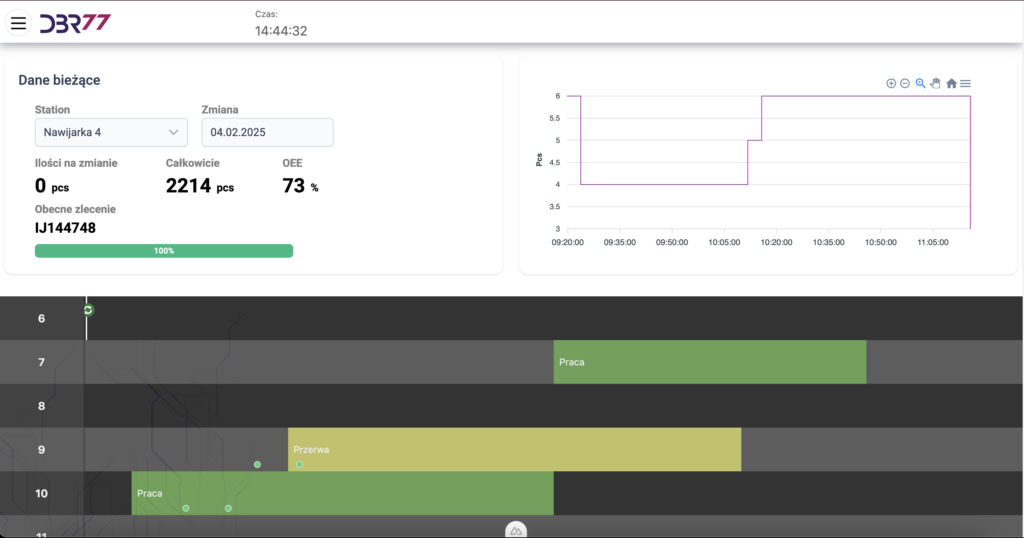

Systemy IoT przemysłowego, takie jak system IoT DBR77, umożliwiają zbieranie i analizę danych w czasie rzeczywistym. Czujniki i urządzenia pomiarowe rejestrują informacje dotyczące pracy maszyn, efektowności stanowiska, przyczyn postojów oraz jakości produktów. Mogą także mierzy zużycie mediów na stanowisku. System IoT DBR77 pozwala na precyzyjne śledzenie każdego etapu produkcji i natychmiastowe wykrywanie nieprawidłowości. Zgromadzone dane umożliwiają optymalizację procesów, lepsze zarządzanie zasobami oraz redukcję strat, co przekłada się na zwiększenie efektywności operacyjnej i obniżenie kosztów.

Bieżące monitorowanie procesów za pomocą systemów IoT, takich jak DBR77, minimalizuje ryzyko awarii i strat poprzez natychmiastową reakcję na nieprawidłowości. Automatyczna analiza danych optymalizuje pracę maszyn, skraca przestoje i usprawnia planowanie wszelkich działań. System DBR77 monitoruje czasy cykli, efektywność operacyjną maszyn oraz identyfikuje przyczyny mikroprzestojów, dostarczając kluczowych danych do optymalizacji procesów produkcyjnych. Analiza tych danych pozwala na precyzyjne określenie obszarów wymagających optymalizacji, co skutkuje poprawą efektywności realizowanych procesów nawet o 25%. Dzięki temu przedsiębiorstwa zyskują większą kontrolę nad procesami, zwiększając ich efektywność i zmniejszając koszty operacyjne, co czyni IoT DBR77 kluczowym narzędziem w nowoczesnej produkcji.

System IoT DBR – klucz do efektywności i automatyzacji

System IoT DBR to zaawansowane narzędzie do monitorowania i analizy procesów produkcyjnych w czasie rzeczywistym. Czujniki i inteligentne algorytmy zbierają dane z maszyn i urządzeń, przesyłając je do centralnej platformy analitycznej. System identyfikuje odchylenia od normy, przewiduje awarie i umożliwia szybkie podejmowanie decyzji. Integracja z innymi systemami produkcyjnymi zapewnia pełną transparentność procesów i lepsze zarządzanie.

System IoT DBR automatycznie przetwarza dane, wykrywając nieefektywności i wskazując obszary wymagające optymalizacji. Zaawansowane algorytmy analityczne analizują parametry operacyjne, eliminując zbędne przestoje i minimalizując zużycie zasobów. Procesy są stale udoskonalane na podstawie rzeczywistych danych, co pozwala na dynamiczne dostosowanie produkcji do zmieniających się warunków.

Przykłady zastosowań w organizacji produkcyjnej

Dostęp do dokładnych i aktualnych informacji pozwala menedżerom na podejmowanie decyzji opartych na rzetelnych danych, zamiast intuicji. System IoT DBR integruje zebrane informacje w czytelne raporty i analizy, które pomagają identyfikować trendy i prognozować przyszłe potrzeby produkcyjne. W efekcie organizacje mogą lepiej planować działania, redukować koszty i szybciej reagować na zmieniające się warunki rynkowe.

System IoT DBR znajduje zastosowanie w różnych sektorach przemysłu. Może monitorować linie produkcyjne, optymalizować harmonogramy działania i automatycznie ograniczać mikro przestoje. W firmach produkcyjnych poprawia jakość produktu poprzez wczesne wykrywanie defektów i eliminację błędów. Przykładem może być zakład produkcyjny, który dzięki wdrożeniu systemu poprawił dostępny czas na maszynach o 12% oraz produktywność stanowiska o 9%. Przedsiębiorstwa logistyczne mogą śledzić przepływ materiałów i optymalizować magazynowanie, co przekłada się na oszczędności i zwiększoną efektywność operacyjną.

Jak wdrożyć system IoT DBR w swojej firmie?

Proces wdrożenia systemu IoT DBR rozpoczyna się od analizy potrzeb i określenia kluczowych obszarów wymagających monitorowania. Następnie konieczne jest opracowanie strategii implementacji, obejmującej wybór odpowiednich czujników, konfigurację platformy analitycznej i testowanie systemu przed pełnym uruchomieniem. Ważnym krokiem jest także stopniowe wdrażanie funkcji monitorujących, umożliwiające ich optymalizację i dostosowanie do specyfiki firmy.

Całe wdrożenie to raptem 6 prostych kroków:

- Określenie celów – Zidentyfikuj potrzeby zakładu. Czy chodzi o monitorowanie maszyn, optymalizację procesów, pomiar zużycia mediów?

- Wybór odpowiednich czujników i urządzeń– Określ, jakie dane są kluczowe (np. czas cyklu, efektywność, przyczyny postojów) i dobierz właściwe czujniki.

- Zbudowanie infrastruktury sieciowej – Wybierz technologię komunikacyjną (Wi-Fi, LPWAN, 5G) dostosowaną do warunków zakładu.

- Integracja z istniejącymi systemami – Jeżeli jest to możliwe połącz IoT z ERP, MES i innymi narzędziami cyfrowymi, aby uzyskać pełny obraz procesów.

- Analiza danych w czasie rzeczywistym – Wykorzystaj dane oraz AI do optymalizacji pracy i podejmowania lepszych decyzji.

- Bezpieczeństwo i cyberochrona – Zabezpiecz infrastrukturę przed cyberatakami i zapewnij szyfrowaną transmisję danych.

Jak IoT zmienia świat produkcji?

Systemy IoT, takie jak DBR77, rewolucjonizują sektor produkcyjny, umożliwiając firmom dokładne monitorowanie procesów i podejmowanie decyzji w oparciu o dane. Dzięki bieżącemu śledzeniu parametrów pracy maszyn, identyfikacji wąskich gardeł oraz predykcyjnej analizie możliwe jest minimalizowanie strat i zwiększanie efektywności operacyjnej. IoT wprowadza nowe standardy optymalizacji, pozwalając firmom na redukcję kosztów, poprawę jakości oraz dynamiczne reagowanie na zmieniające się warunki rynkowe.

Dlaczego warto działać teraz?

Globalna konkurencja oraz rosnące wymagania klientów sprawiają, że firmy produkcyjne muszą nieustannie doskonalić swoje procesy. Wdrożenie systemów IoT, takich jak DBR77, daje przewagę konkurencyjną, eliminując marnotrawstwo i poprawiając zarządzanie zasobami. Im szybciej przedsiębiorstwa zdecydują się na cyfryzację, tym szybciej będą mogły czerpać korzyści z nowoczesnych technologii. Automatyzacja i analiza danych stają się kluczowymi elementami długoterminowego sukcesu, dlatego warto inwestować w IoT już teraz, by nie zostać w tyle za dynamicznie rozwijającym się rynkiem.

Autor: Piotr Wiśniewski

Zobacz więcej o IoT DBR

Zobacz też wideo: