Czyli jak mierzyć i optymalizować automatycznie czas cyklu?

Czym jest czas cyklu i dlaczego jest ważny w produkcji?

Czas cyklu to czas potrzebny na wykonanie pełnego procesu produkcyjnego jednej jednostki produktu na danym stanowisku, obejmujący zarówno operacje robocze, jak i niezbędne przerwy czy przestoje. Jego pomiar pozwala na lepszą kontrolę nad wydajnością operacyjną, a także na identyfikację potencjalnych obszarów do optymalizacji.

W kontekście zarządzania produkcją, czas cyklu odgrywa fundamentalną rolę w planowaniu procesów, eliminacji strat oraz poprawie efektywności operacyjnej. Dlatego krótszy czas cyklu oznacza większą zdolność produkcyjną, lepsze wykorzystanie zasobów i możliwość szybszej reakcji na zmieniające się warunki rynkowe.

Przykłady zastosowań czasu cyklu w różnych branżach

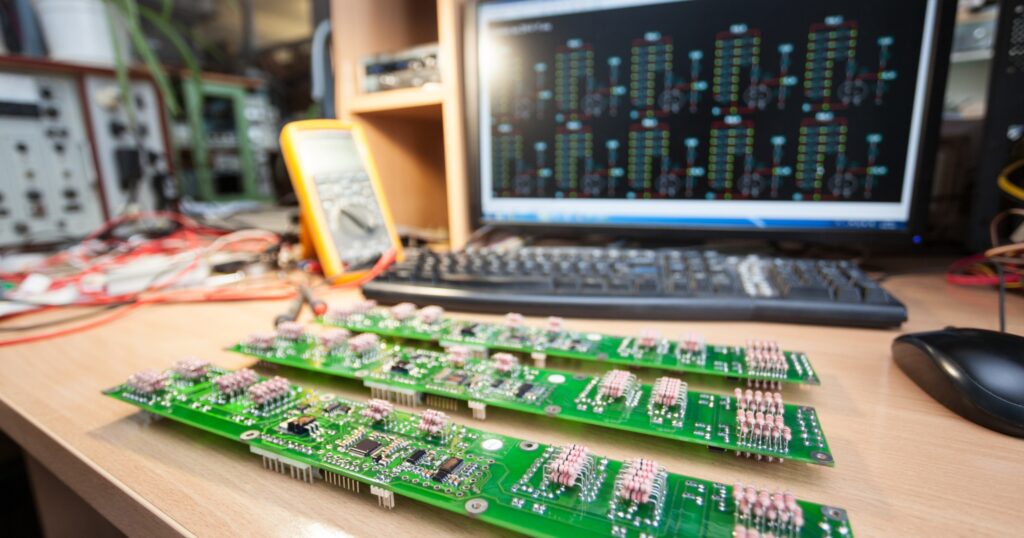

Czas cyklu ma zastosowanie w wielu gałęziach przemysłu. Na przykład w branży motoryzacyjnej precyzyjne określenie czasu cyklu na linii montażowej pozwala na synchronizację procesów i eliminację przestojów. Natomiast w produkcji elektronicznej mierzenie czasu cyklu umożliwia optymalizację pracy robotów i systemów montażowych, a w przemyśle spożywczym – zapewnia stabilność procesów pakowania i logistyki.

Z drugiej strony, w logistyce i magazynowaniu czas cyklu wykorzystywany jest do optymalizacji operacji kompletacji zamówień, gdzie krótszy czas realizacji przekłada się na wyższą satysfakcję klienta. Odpowiednio w usługach, takich jak centra obsługi klienta, analiza czasu cyklu pozwala na poprawę szybkości i jakości obsługi.

Powiązanie czasu cyklu z efektywnością operacyjną

Efektywność operacyjna to jeden z głównych celów optymalizacji procesów produkcyjnych. Czas cyklu jest bezpośrednio związany z wskaźnikami, takimi jak OEE (Overall Equipment Effectiveness) oraz takt czas, które pomagają określić, jak efektywnie wykorzystywane są dostępne zasoby.

Zrozumienie i optymalizacja czasu cyklu pozwala firmom minimalizować straty wynikające z przestojów, nadmiernej produkcji czy nieefektywnego wykorzystania mocy przerobowych, dzięki temu przedsiębiorstwa mogą lepiej dostosować się do zmieniających się warunków rynkowych, zwiększyć swoją konkurencyjność i osiągać wyższą rentowność.

Metody pomiaru czasu cyklu

Cykle produkcyjne możemy mierzyć ręcznie bądź automatycznie. Ręczne mierzenie czasu cyklu to jedna z najprostszych, ale jednocześnie najbardziej podatnych na błędy metod. Polega na fizycznej obserwacji procesu i rejestrowaniu czasu trwania poszczególnych operacji przy użyciu stopera lub innych narzędzi manualnych.

Zalety i wady podejścia manualnego

Zalety:

- Niski koszt wdrożenia – nie wymaga zaawansowanej technologii.

- Możliwość szybkiej analizy i reakcji na bieżące problemy.

- Łatwe do zastosowania w małych zakładach produkcyjnych.

Wady:

- Duża podatność na błędy ludzkie.

- Wysoki koszt pozyskanych informacji.

- Ograniczona możliwość ciągłego monitoringu.

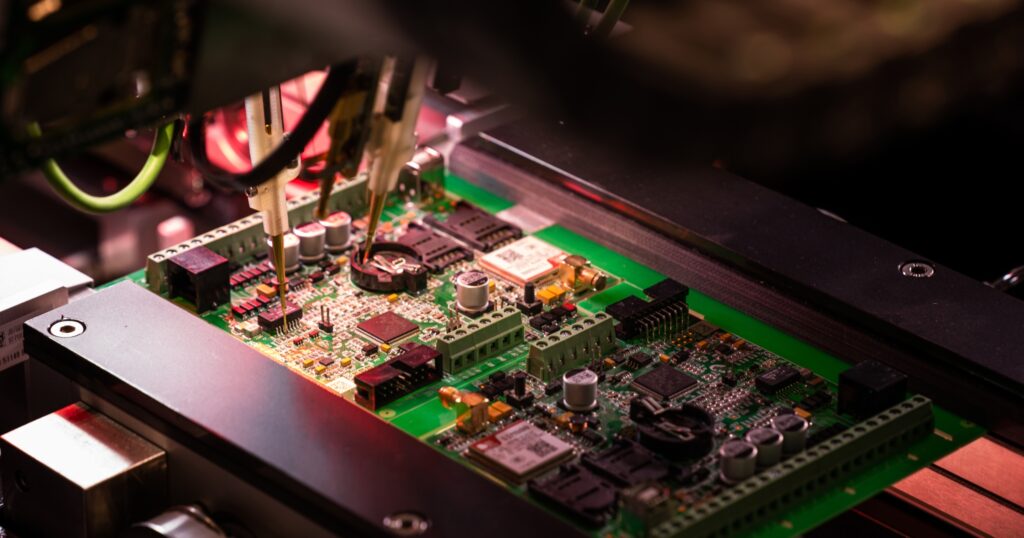

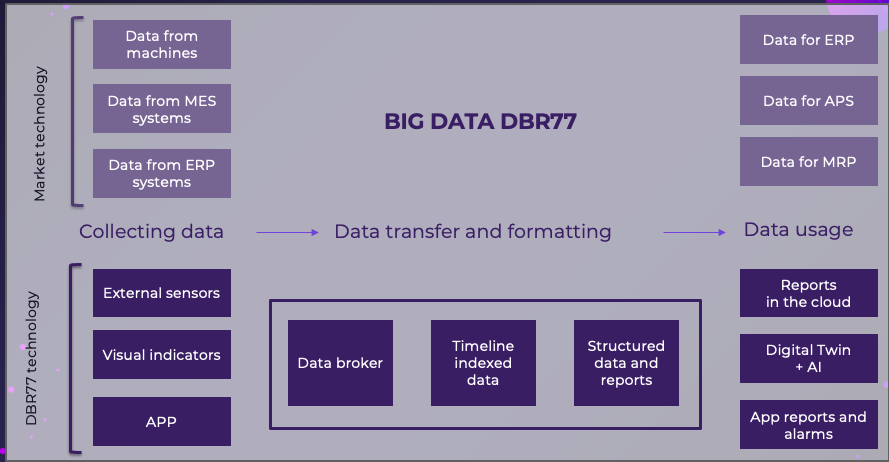

Współczesna technologia pozwala na automatyzację pomiaru czasu cyklu za pomocą systemów IoT oraz inteligentnych czujników. Automatyczne rozwiązania eliminują błędy ludzkie i zapewniają precyzyjne dane w czasie rzeczywistym.

Zalety automatycznego pomiaru:

- Pełna eliminacja błędów ludzkich.

- Ciągły monitoring bez konieczności angażowania operatorów.

- Dostęp do precyzyjnych danych w czasie rzeczywistym.

- Możliwość natychmiastowej analizy i optymalizacji procesów.

Przykłady rozwiązań automatycznych

Przykłady zastosowań:

- Linie montażowe – monitorowanie czasu trwania każdej operacji na stanowiskach roboczych.

- Maszyny CNC – precyzyjne pomiary czasu obróbki i wykrywanie nieplanowanych przestojów.

- Przenośniki taśmowe – analiza przepływu materiałów i czasu transportu wewnętrznego.

- Systemy pakowania – optymalizacja cyklu operacji pakujących.

Wykorzystanie czasu cyklu do wyznaczenia standardu operacji

Standard operacji to określona, powtarzalna procedura wykonania danego procesu w określonym czasie. Dzięki temu definiowanie standardu pozwala na zwiększenie wydajności, redukcję strat oraz lepszą kontrolę nad jakością produkcji. Ponadto, wdrożenie jasno określonych standardów pozwala na minimalizację nieefektywności i poprawę przewidywalności operacji.

Analiza czasu cyklu pozwala na określenie realnego normatywnego czasu operacji. Proces ten obejmuje:

- Pomiar rzeczywistych czasów cyklu dla poszczególnych etapów produkcji.

- Identyfikację i eliminację anomalii oraz strat czasowych.

- Wyznaczenie wartości średniej i określenie optymalnego zakresu czasowego dla danej operacji.

- Zastosowanie normatywnego czasu operacji jako punktu odniesienia do dalszej optymalizacji.

Rola standardu w optymalizacji i planowaniu procesów

Dlaczego standaryzacja jest kluczowa dla efektywności

Standaryzacja operacji pozwala na osiągnięcie powtarzalnych wyników, zwiększenie produktywności i redukcję marnotrawstwa. Dzięki precyzyjnemu określeniu normatywnych czasów operacji możliwe jest wyeliminowanie zbędnych działań i optymalizacja przepływu pracy.

Eliminacja strat i redukcja zmienności w procesach

Jednocześnie, główne źródła strat, takie jak przestoje, nadprodukcja czy błędy jakościowe, mogą być skutecznie eliminowane dzięki wdrożeniu standardów operacyjnych. Ponadto, redukcja zmienności w procesach pozwala na bardziej przewidywalne wyniki i zwiększenie stabilności operacyjnej.

Użycie standardów do planowania zdolności produkcyjnych i optymalizacji kosztów

Znajomość normatywnych czasów operacji pozwala na:

- Precyzyjne określenie zdolności produkcyjnych – planowanie liczby zasobów potrzebnych do realizacji zamówień.

- Redukcję kosztów – eliminacja nadmiernych zapasów i minimalizacja strat materiałowych.

- Lepsze zarządzanie personelem – optymalne przypisanie pracowników do stanowisk w oparciu o rzeczywiste zapotrzebowanie.

Rekomendacje dotyczące implementacji systemów automatycznego pomiaru

Dlatego, aby skutecznie wdrożyć systemy automatycznego monitorowania czasu cyklu, warto przestrzegać kilku kluczowych zasad:

- Dobór odpowiednich technologii – wybór czujników i systemów IoT dostosowanych do specyfiki procesu produkcyjnego.

- Integracja z istniejącymi systemami – połączenie systemu pomiarowego z ERP, MES i innymi narzędziami zarządzania produkcją.

- Analiza i interpretacja danych – wykorzystanie zaawansowanych algorytmów analizy danych do identyfikacji wzorców i optymalizacji operacji.

- Ciągłe doskonalenie – regularna aktualizacja standardów operacyjnych w oparciu o zebrane dane.

- Szkolenie personelu – zapewnienie pracownikom odpowiednich kompetencji do korzystania z systemów monitorowania.

Podsumowanie i wnioski

Kluczowe korzyści wynikające z monitorowania czasu cyklu

Precyzyjny pomiar czasu cyklu przynosi znaczące korzyści dla przedsiębiorstw produkcyjnych. Umożliwia on:

Lepsze planowanie produkcji – bardziej precyzyjne harmonogramowanie i prognozowanie.

Zwiększenie efektywności – eliminacja strat wynikających z nieoptymalnych procesów i przestojów.

Poprawę zarządzania zasobami – lepsze wykorzystanie ludzi, maszyn i materiałów.

Identyfikację obszarów do optymalizacji – możliwość wprowadzenia usprawnień w organizacji pracy.

Redukcję kosztów operacyjnych – minimalizacja zużycia surowców, energii i czasu pracy.

Autor: Piotr Wiśniewski

Zobacz więcej o IoT DBR

Zobacz też wideo: